鈑金手工樣件渦輪殼不銹鋼

-

鈑金手工樣

鈑金手工樣

¥555

-

金屬3d打印

金屬3d打印

¥99999

-

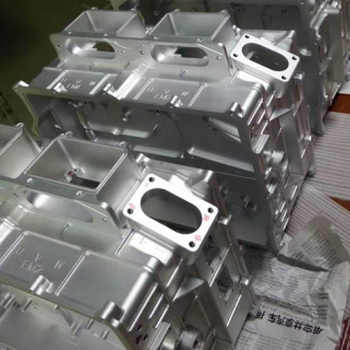

3d打印鋁合金軟膜軟模件

3d打印鋁合金軟膜軟模件

面議

-

排氣管樣件軟模金屬3d打印汽車模型

排氣管樣件軟模金屬3d打印汽車模型

¥20000

-

快速模具軟模車

快速模具軟模車

¥888

-

金屬軟模汽車軟模件,快速模具金屬軟模汽車軟模汽車軟膜

金屬軟模汽車軟模件,快速模具金屬軟模汽車軟模汽車軟膜

¥150

-

河北汽車模具試驗模軟模

河北汽車模具試驗模軟模

¥999

-

金屬3d打樣

金屬3d打樣

¥150

鈑金手工樣件渦輪殼不銹鋼

產品別名 |

異形鈑金,手工樣,鈑金手工樣件 |

面向地區 |

全國 |

材質 |

Q235B |

加工方式 |

來樣加工 |

工件材質 |

碳鋼 |

在開發樣車制造前,為了模擬和驗證車輛的某一方面(一般是底盤、動力總成的布置或某些性能)以及初的性能數據采集,而制造的實物樣車——Mule Car。它實際是車輛的模型狀態, 主要用于驗證零部件總布置方案、試驗整車基本性能、發動機機艙熱負荷等。同時為后期零部件開發設計提供實車依據,但與真正的產品樣車還有很大差異。

PFM的制作要求既美觀又。如:表面加工特征(如圓角、特征棱線等)與數據一致、各種形狀的孔位精度符合要求±0.3mm 、0-500mm的尺寸范圍內的加工極限偏差為±0.40mm;模型外表面要鋪設裝飾板美化、噴漆, 骨架不能外露等等, 基本上屬于數字化的產品模型。

材料選用、骨架設計及焊接、泡沫粘接、過切編程及加工、油泥涂覆、油泥精加工、胎架(底盤),成型精修、車輪車軸及附件的制作和色彩(噴漆)處理等過程,終設計方案是以A 級曲面數模的形式發布。

樣車裝配的主要工作內容如下:A、根據樣車試制計劃制定樣車裝配計劃;B、編制樣車裝配工藝流程及裝配工藝卡;C、物流系統準備;D、工裝、工具準備;E、裝配前培訓;F、按計劃及工藝要求裝配;G、整車調試檢查;H、交車。

由3D造型軟件輸出STL數據格式,然后用切片軟件沿成形的高度方向,每隔一定的間隔進行切片處理,以便提取界面的輪廓。間隔的大小根據被成形件精度和生產率的要求來選定,間隔愈小,精度愈高,但成形時間愈長。間隔的范圍在0.1mm 左右,在此取值下,能得到比較光滑的成形曲面。

疊層制造的過程因各種成形工藝的不同而有較大的差異。典型的RP件工藝有:熔融沉積造型、光固化立體造型、選擇性激光燒結、分層物件制造等。

為了使零件在表面狀況或機械強度等具備某些功能性需求,其尺寸穩定性、精度等的要求,需要對其進行相應的后處理:A、對于具有終使用性功能要求的原型制件,通常采取滲樹脂的方法對其進行強化;B、而用作熔模鑄造型芯的制件,通過滲蠟來提高表面光潔度;C、另外,若存在以下問題,通常需要采用修整、打磨、拋光和表面涂覆等后處理工藝:

原型件表面不夠光滑,其曲面上存在因分層制造引起的小臺階,以及因STL格式化而可能造成的小缺陷;2】原型的薄壁和某些小特征結構(如孤立的小柱、薄筋)可能強度、剛度不足;3】原型的某些尺寸、形狀還不夠;4】制件表面的顏色可能不符合產品的要求等。

快速模具是一種利用快速原型作為母模來翻制模具,從而生產實際產品的一種工藝, 該工藝與傳統的數控加工模具方法相比,制作周期和費用都降低1/3~1/10。

基于快速形的快速模具制造方法一般分為直接法和間接法兩大類,直接法由于制造過程中材料發生較大收縮且不易控制,難以快速得到的模具。目前快速模具多采用間接法制模,根據材質不同,模具一般分為軟質模具、軟硬結合模具和硬質模具。軟質模具所用材料一般為硅橡膠。

軟硬結合模具實在軟質模具基礎上增加一層20mm厚的環氧樹脂復合材料,這層復合材料能起到降低軟模厚度、易于開模、防止軟模變形和增加模具整體強度、延長模具使用壽命的作用。

因為樣車試制階段的數據狀態并不具備開發正式檢具的條件,那么在簽訂技術協議時, 主機廠會要求供應商對重要的車身覆蓋件開發簡易檢具,其他制件采用凸模劃線的方式對制件進行檢測。試制樣件的精度要求相對于量產模具的標準要低些,但不會因為制作工藝不同、制造周期迅速而喪失了產品驗證的作用, 一般包括孔、線、面、曲率半徑、翻邊及角度等檢測項目。按照目前供應商的制造水平,韓國、日本等國外供應商基本可以達到85%以上制件符合率,國內廠家精度相對較低,在70%-80%。

RP技術,迴異于傳統的去除成型(如車、削、刨、磨),拼合成型(如焊接),或受迫成型(如鑄、鍛,粉末冶金)等加工方法,而是采用基于材料累積制造的思想,把三維立體看成是無數平行的、具有不同形狀的層面的疊加,能快速制造出產晶原型。快速原型制造技術(RP)將計算機輔助設計(CAD)、輔助制造 (CAM)、計算機輔助控制(CHC)、精密伺服驅動和新材料等技術集于一體,依據計算機上構成的產品三維設計模型,對其進行分層切片,得到各層截面的輪廓,激光選擇性的切割一層層的紙(或固化一層層的液態樹脂、燒結一層層的粉末材料或熱噴頭選擇快速地熔覆一層層的塑料或選擇性地向粉末材料噴射一層層粘結劑等),形成各截面輪廓并逐步疊加成三維產品。目前,它已成為現代制造業的支柱技術,是實現并行工程、集成制造技術和技術開發的的手段之一。

在國外,RP原型成為某些制造廠家爭奪訂單的手段。例如位于Detroit的一家僅組建兩年的制造商,由于裝備了2臺不同型號的快速成型機及以此為基礎的快速精鑄技術,僅在接到Ford公司標書后的4個工作日內便生產出了個功能樣件,從而在眾多的競爭者中奪到了為Ford公司生產年總產值達300萬美元發動機缸蓋精鑄件的合同;零一方面,客戶總是更樂意對著實物原型“指手劃腳”,提出其對產品的修改意見。因此,RP模型是設計制造商就其產品與客戶交流溝通的佳手段。

以RP生成的實體模型作模心或模套,結合精鑄、粉末燒結或電極研磨等技術可以快速制造出企業生產所需要的功能模具或工裝設備,其制造周期較之傳統的數控切削方法可縮短30%~40%以上,而成本卻下降35%~70%。模具的幾何復雜程度愈高,這種效益愈顯著。據一家位于美國Chicago的模具供應商(僅有20名員工)聲稱,其車間在接到客戶CAD設計文件后1周內可提供任意復雜的注塑模具,而實際上80%模具則可在24~48小時內完工。快速成型技術利用材料累加法亦可用來制造塑料、陶瓷、金屬及各種復合材料零件。

深圳市金帝軟模開發有限公司

深圳市金帝軟模開發有限公司

金屬3d打印

汽車軟模

軟模試制

異形鈑金

工程樣車改制

簡易模具注塑

概念車模型加工

汽車軟模

展車模型加工

軟模試制

快速樣件

小批量注塑

鈑金試制

白車身加工……